高抗滑隧道露石水泥混凝土路面施工关键技术

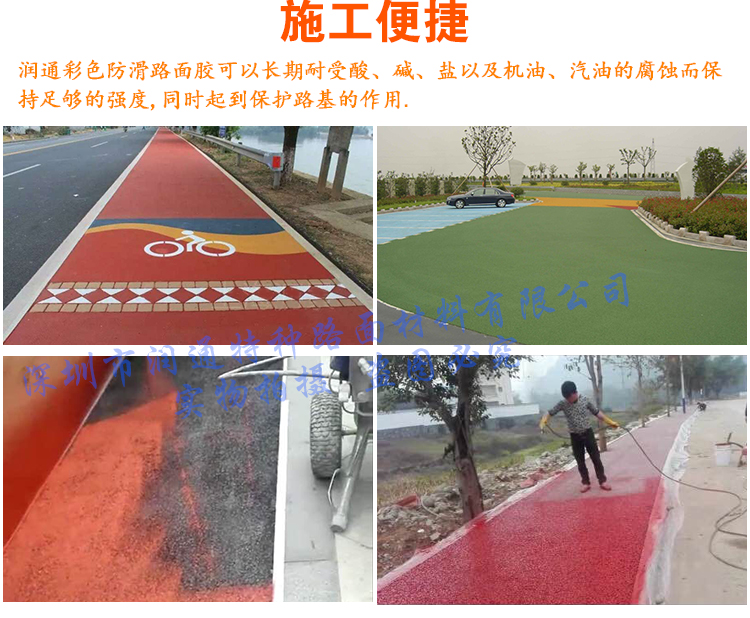

广东省博深高速隧道较多,全段桥隧比达50%以上,部分隧道内地下水及地表水丰富,车辆在驶入驶出隧道时由于制动起动等原因易发生车轮打滑,致使行驶速度降低,油耗量增大,甚至造成严重的交通事故。路面防滑除了采用深圳市润通特种路面材料有限公司生产的彩色防滑路面外还可以采用底成本的普通混凝土防滑路面处理,公路设计中一般采用坚硬耐磨表面粗糙的集料、在水泥混凝土路面进行刻槽拉毛等措施来提高路面的抗滑能力。但隧道内,特别是进出口部位,刻槽拉毛等常规处理方法抗滑性能较差,且在使用过程中抗滑性能衰减快。露石水泥混凝土很好地解决了这一问题。

露石水泥混凝土路面,是在路面面层水泥混凝土铺筑后,喷洒露石剂延缓混凝土表面2~3mm厚水泥砂浆的凝结,错开路面表层和主体混凝土的硬化速度,当主体混凝土达到一定强度后,再用带压力的水刷洗表面除浆,使路面露出约2mm高粗集料,这样所形成的水泥混凝土路面就是露石水泥混凝土路面。露石水泥混凝土路面是一种新型的路面形式,具有优良的宏观与微观结构。露石水泥混凝土路面除保留了普通水泥混凝土强度高、使用寿命长、养护费用低等优点外,还具有良好的抗滑、耐磨、减噪、防眩、排水等性能。

高抗滑性路面设计参数

路面抗滑性能一般用构造深度、摩擦系数等来评定。对于露石水泥混凝土路面,可定义露石度和露石深度两项指标:露石度是指在250px×250px的表面范围内粗骨料颗粒露出的个数;露石深度是指路面表面粗集料外露高度。露石深度是将一片钻有孔洞的有机玻璃放置在露石路面上,用游标卡尺测针插入钻孔内测量,测值减去玻璃板厚即为该点的露石深度。测量16个点,除去特异值后求其均值作为路段的露石深度。研究表明,露石度与露石深度均与露石路面的抗滑性能有直接关系:露石度越大,相应的抗滑性能越好;露石深度越大,相应的抗滑性越好。但是其超过一定值后,由于粗集料外露过多容易造成脱落,最终可能造成路面坑槽、影响路面平整度等不良后果。

露石水泥混凝土路面设计时,可通过构造深度、摩擦系数、露石度、露石深度4个控制指标来综合判定露石水泥混凝土路面的抗滑性能。查阅相关文献,并结合公路工程质量检验评定标准,拟定本次研究的高抗滑性路面的各项指标的评定标准。

试验准备及原材料要求

露石水泥混凝土路面的施工工艺包括:原材料的准备、水泥混凝土配合比的计算、水泥混凝土的拌和及成型、表面喷洒露石剂、覆膜养生、表面露石处理、养护等几个步骤。相比普通水泥混凝土路面,露石水泥混凝土路面增加了露石剂喷洒、表面露石处理两个工序,免除了刻槽工序。由于露石水泥混凝土是对普通水泥混凝土进行的一种表面处理,所以原材料及配合比设计都可以直接参照普通公路水泥混凝土路面的相关要求。其中粗集料应选用干净、有足够的综合力学强度、较好的耐磨性碎石。这是由于露出部分将会直接经受车轮荷载冲击、剪切和磨损等,其耐磨性直接决定了露石路面的抗滑性。露石水泥混凝土路面路用功能实现的关键在于露石剂,即特效缓凝剂。通过对新成型的水泥混凝土进行喷洒露石剂,延缓表面薄层的水泥水化凝结速度,起到缓凝作用,待主体混凝土达到一定强度后,即可进行表面冲洗。缓凝剂有液态和固体粉末状两大类,综合考虑多方面的因素,如喷洒方式、喷洒时间、均匀性、施工的可操作性、使用效果等,推荐使用液态露石剂。

路面露石处理技术

露石水泥混凝土路面的施工关键性技术在于露石剂的喷洒时间、喷洒剂量及冲洗时间。为了达到拟定的高抗滑性能,保证露石水泥混凝土路面的露石效果,在实验室模拟不同的施工条件,探究露石水泥混凝土的几项关键的施工技术。实验室使用300mm×300mm×100mm水泥混凝土试件,综合模拟在5℃、15℃、25℃、35℃以及45℃的施工温度下,露石剂的喷洒时间及剂量、路面表面冲洗时间等关键技术。

露石剂的喷洒时间。露石剂的喷洒时间是指从水泥混凝土成型抹面到可以喷洒露石剂的间隔时间。水泥混凝土在成型抹平后,会形成一层水膜,这时如果喷洒露石剂,将会造成露石剂的稀释、分散不均匀,最终影响表面露石处理;但如果露石剂的喷洒过晚,将达不到预定的作用效果,导致水泥混凝土表面露石深度不足,甚至露不出石料。为了达到良好的露石效果,应待水泥混凝土表面水膜消失后喷洒。研究表明,喷洒时间主要受施工温度影响,还受光照、风速等其他因素影响。在无风、无光照实验室内通过设定不同温度确定最佳喷洒时间。

喷洒剂量的确定。露石剂的用量直接影响路面的露石处理的成败:如果剂量偏小,将很难喷洒均匀,且渗透深度浅,达不到设计的露石效果及抗滑性能;如果剂量偏大,则露石剂可能发生流淌,造成渗透深度过大且不均匀,路面表面的平整度将受到影响。实验室内在300mm×300mm×100mm水泥混凝土试件上喷洒露石剂,以露石剂恰好布满试件表面时的用量为剂量1、试件表面出现水膜时的用量为剂量2、露石剂出现流动时的用量为剂量4、取剂量2与剂量4的平均值为剂量3。试验确定4种剂量依次为:5.2g、11.7g、20.7g、29.7g。在实验室内经过平行试验,得到4种喷洒量对应抗滑性能评测指标值。分析各项技术评测指标与露石剂喷洒剂量之间的关系,可得各项抗滑性能评测指标均与喷洒剂量呈正比关系。但当喷洒剂量达到一定值后,部分指标上升趋势不再明显。由各趋势线拟合推测分析可知,若要保证构造深度为1.1~1.5mm,需要求喷洒剂量为10.0~20.7g;试验所用喷洒剂量均满足摆值要求;若保证露石度≥21个,需要求喷洒剂量>11.0g;若要保证露石深度为1.3~2.3mm,需要求喷洒剂量在10.5~35g之间。综上,4项指标若都要满足评测指标要求,喷洒剂量范围应在11.0~20.7g之间。由验证试验结果知:实验室内3种喷洒剂量都满足设计要求,其中16g用量优于13g用量,但与19g用量试验结果相差不大。考虑施工经济性,建议在300mm×300mm的试件表面喷洒剂量为16g,折换成施工现场用量约为180g/m2。

冲洗时间的确定。露石水泥混凝土冲洗时间是指从混凝土浇捣抹面到表面进行露石处理所经历的时间。现场露石处理一般使用带一定压力的水进行冲洗,可以辅助以竹扫把或其他刷洗机器等。冲洗时间如果过早,易造成集料的剥落、露石深度的不均匀等;如果冲洗时间过迟,则可造成混凝土表面不能冲洗,或冲洗后露石效果达不到设计的要求等问题。如何准确确定冲洗时间,是露石水泥混凝土设计施工的一个关键控制技术。研究发现,温度是冲洗时间最重要的影响因素。冲洗时间应根据具体施工环境进行调整,温度较高则冲洗时间应提前。除温度因素外,日照、风速、养生覆膜的完整性等都会对冲洗时间有一定的影响。冲洗时间应综合考虑施工环境因素,可以使用以下两种方法进行冲洗时间的判定。一是划痕法,即用尖状物在混凝土表面划痕,当划痕较浅但清晰可见,划痕周围无明显损坏,表明可冲洗;如果划痕较深、周边破损较大,划痕周边粗集料松动,则表示合适的冲洗时间未到。二是试冲法,即在一定养护时间后,用水进行小面积冲洗,以冲洗效果直观地判断是否达到合适的冲洗时间。由于水泥混凝土的凝结是一个比较长的过程,相应地冲洗时间也是一个时间段。在这个可冲洗时间段内,定义最早冲洗时间TE为路表砂浆最早可以被冲掉且不会冲掉碎石的时间;定义最迟冲洗时间TL为露石路面最迟可以被处理的时间,表现为可以被冲洗,但冲洗掉砂浆比较困难,可能要借助铁刷子或高压力水;定义最佳冲洗时间TB为路面既易冲洗,又不会被冲掉表面粗集料的时间。一般TB在TE和TL的中值附近,在这个时间前后进行露石处理可以得到最佳的露石效果。